ダイハツ車ができるまで

車の企画~生産まで

良品廉価なダイハツの車。軽自動車を中心に普通車から福祉車両まで様々な車種があります。そのどれもが、お客様を笑顔にすることを目指して全部署・全社員が一丸となって取り組んできたもの。ここではダイハツならではのクルマづくりの工程やこだわりをもった様々な業務を紹介していきます。

企画・デザイン

ユーザーオリエンテッドを出発点にコンセプトを立案

ダイハツ車の企画・デザインは『商品企画』『製品企画』『デザイン』等の部署がユーザーオリエンテッドの姿勢にそって、現地現物のヒアリングで収集されたマーケティング情報を分析し、“ダイハツらしさ”や車の性能・品質といったコンセプトとなる部分を立案、車体のデザインで表現していきます。

< 企画~デザインの流れ >

商品企画

コンセプト立案にむけての市場調査

ユーザーオリエンテッドな商品となるコンセプト立案のため、様々な形でマーケティングの情報を収集する部署。

-

商品企画現地現物によるユーザー調査①

グループインタビュー、プロダクトクリニック(実物による調査)、街頭インタビューなどを実施。

-

商品企画現地現物によるユーザー調査②

「使用実態・好き嫌い・ 購入動機・ 価格許容」など、お客様の意識の把握と仮説新商品の検証。

-

商品企画市場のニーズを分析

収集した情報を分析。ダイハツ車として、市場戦略や価格帯といった方向性をさだめ、コンセプトを立案。

製品企画

コンセプトの実現に向けた企画

コンセプトにあった車の性能・原価・品質を決定、新商品のプロジェクト推進をしていく役割を担っている部署。

-

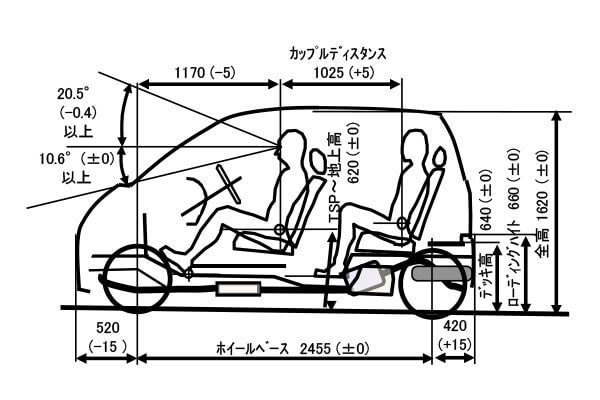

製品企画具体的設計に向けたブレイクダウン

車の大きさ・重量・レイアウトといった部分を決定、具体的な設計が可能となるようにブレイクダウン。

-

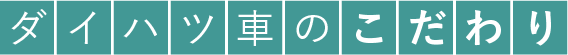

製品企画開発推進のためのアレンジ図作成

「特徴・市場のニーズ・他車との違い」といったエンジニアの開発意図・要件を伝えるアレンジ図を作成。

デザイン

コンセプトにあわせてデザイン

新商品のサイズや性能、設計成立性を踏まえて、車のカタチやカラーをデザイン、実物大で検証、設計に繋げる。

-

デザインスケッチによる開発

コンセプトにあわせたデザインのアイデアを手書きで方向性を確認後、グラフィックで細部まで表現していく。

-

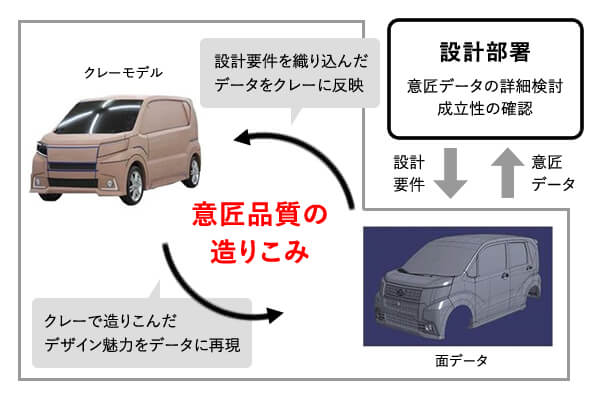

デザインデザインをもとにモデル開発

選ばれたデザインをもとに実物大のクレイモデル作成やバーチャルモデルで、より現実的な形状を確認。

-

デザイン意匠データを製作

開発部門に展開する意匠データを製作。設計成立が100%になるまでクレイを調整。0.01mmまで精度を高めていく。

開発

低燃費・安全性能を軸にして車両開発

決定したコンセプトやデザインを低コストで具現化する『設計』を行い、試作車やバーチャルで “低燃費性” や“安全性能”といったダイハツ車の基準、部品の組み付け方を確認、生産が可能となるまで性能の『実験評価』を繰り返していきます。各モジュールごとに専門的に開発に取り組み、お客様のニーズに応えるスピード感と質の高い車両開発を実現しています。

< 開発の流れ >

設計部門

コンセプトにあわせた車両づくり

ボデー、内装/外装、エンジン、ドライブ、電子など様々な分野でコンセプトにあった開発に取り組む。

-

設計アレンジ図要件

製品企画からきたアレンジ図を元に車体構造、機能を具体的に図面に落とし込み、開発要件を確認する。

-

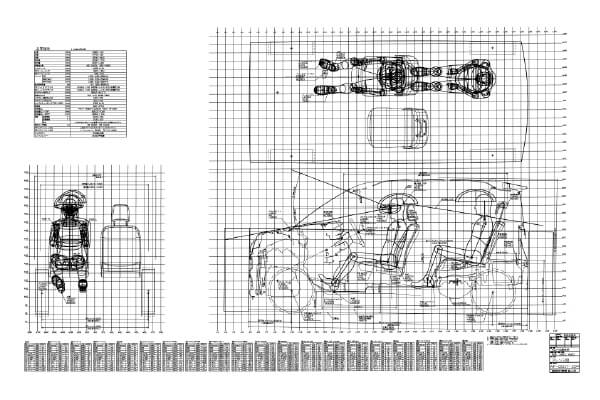

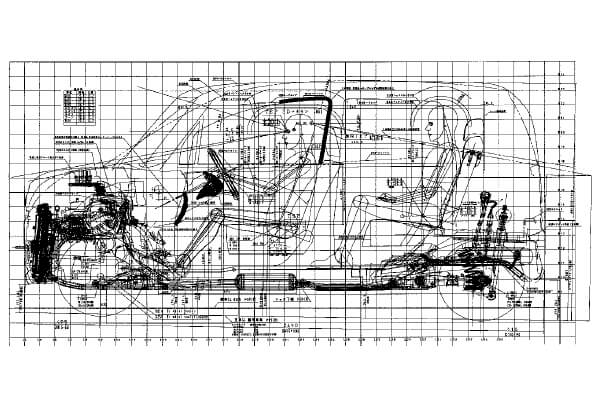

設計3DCADで図面作成

デザインを具現化、目標性能、品質を満たす車体構造やエンジン等の機能や搭載の図面を作成、開発に着手。

-

-

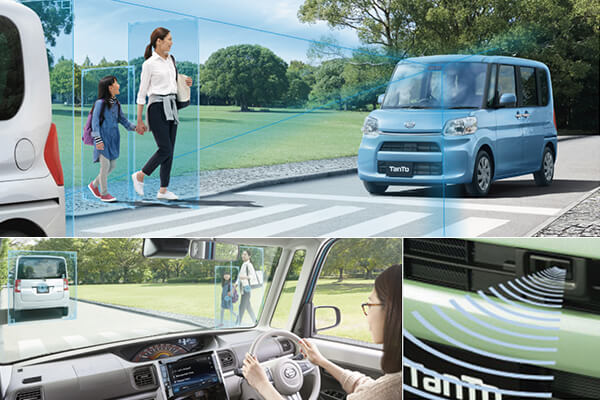

設計:開発要件例①スマートアシスト

ダイハツの代表的な安全技術であるスマートアシスト。事故軽減のため様々な機能進化を図っていく。

-

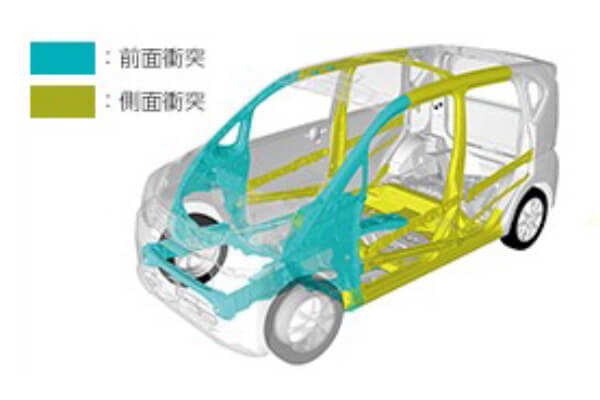

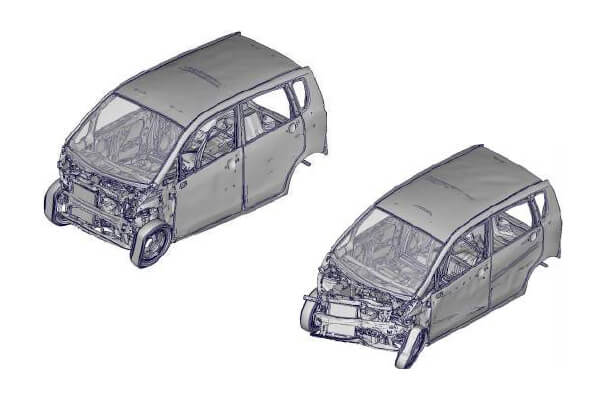

設計:開発要件例②衝突安全ボディ

万が一の衝突時も生存空間を確保できるようにボデー自体の安全性も高めた衝突安全ボディ〈TAF(タフ)〉の開発。

-

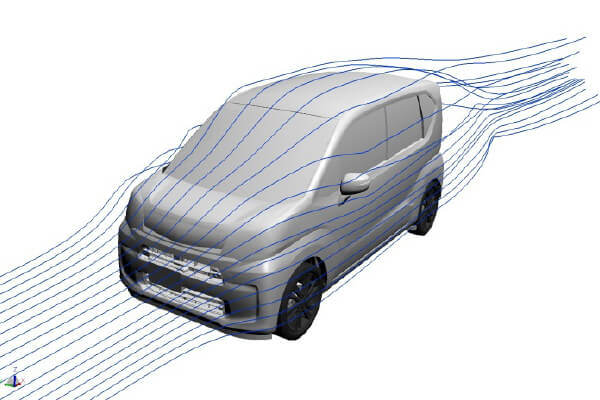

設計:開発要件例③空力開発

空気抵抗の少ない車両を設計していき、ダイハツ車ならではの燃費性能、操安性能の向上を図っていく。

試作部門

車両を具体的に組み立てる

図面を元にバーチャルと実車を試作していき、生産に向けて車両全体に必要な部品を把握していく。

-

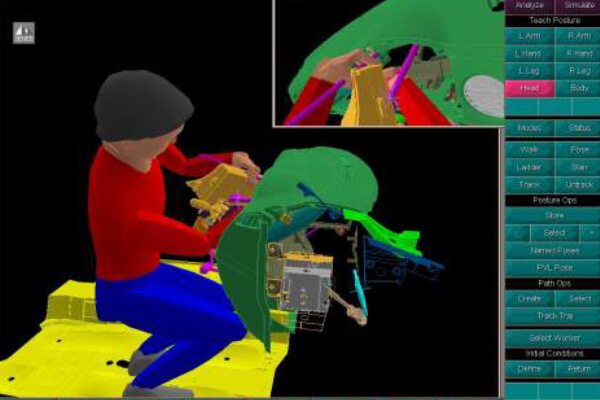

試作デジタル試作

従来、実車の試作車で行われていたテストをバーチャルで実施、作業の効率化や材料の無駄を省いていく。

-

試作試作車製作

バーチャルによるテストで基準をクリアした設計図で部品を組み立て、実際の車両を製作していき細部を確認。

実験評価

車の性能・品質のテスト

安全性能や強度信頼、耐久性等、様々な評価を行い、市場に出ても不具合の発生しないモノづくりを徹底。

-

実験評価コンピュータシミュレーション

コンピュータ技術で事前評価を行い、車体の変形量などを数値で算出、設定した目標との差を検証していく。

-

実験評価実車での確認

事前評価と同じ条件下で実車によるテストを実施。実際の衝撃や安全基準を確認・検証、安全性を追求する。

生産

SSC(シンプル・スリム・コンパクト)で良品廉価を実現する生産

1ミリ・1グラム・1円にこだわったダイハツの良品廉価なクルマづくり。この実現のために、ダイハツでは独自の生産コンセプト『シンプル・スリム・コンパクト』を導入しています。工場面積を従来の1/2にするなど設備の簡素化や作業の集約化を図ることで、お互いの作業に目を配れ、助け合える環境を生み出すことができ、質の高いモノづくりにつなげています。

< 生産の流れ >

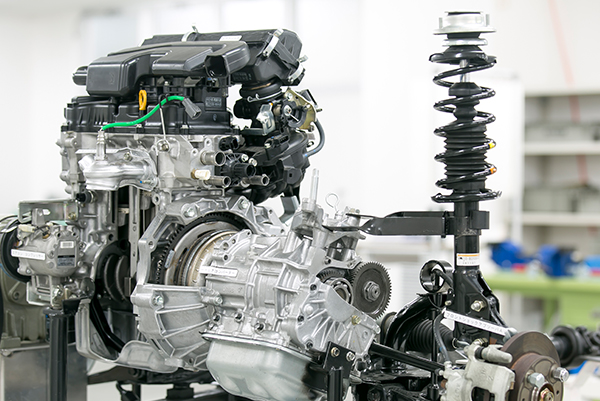

ユニット生産

自動車の動力となる部分の生産

エンジンやトランスミッションといった自動車の動力に関わる部分をつくる工程。様々なサプライヤーの部品が使用される。

-

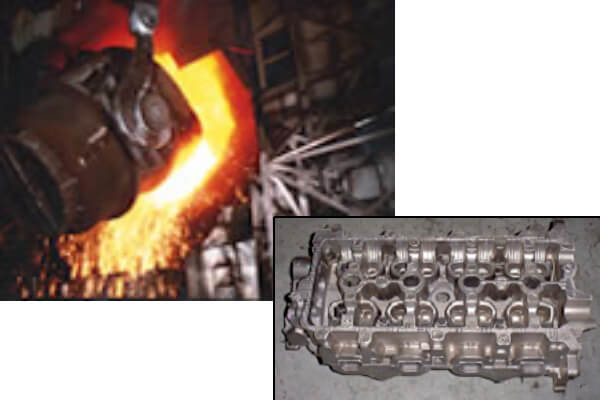

ユニット生産鋳造

材料となる鉄やアルミを溶かし、型に流し込んで、大枠で形を整えた部品をつくりだしていく。

-

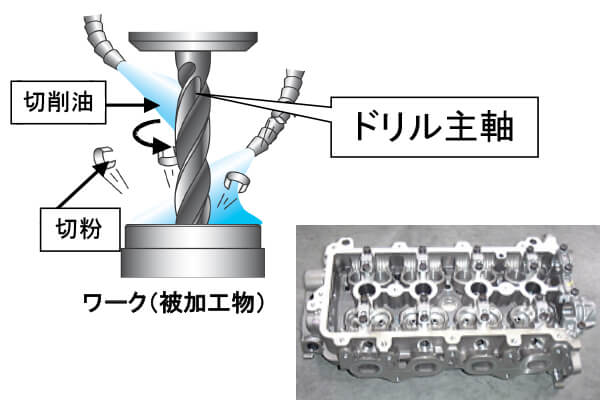

ユニット生産機械加工

大枠でつくられた部品を機械で整え、洗浄と検査を繰り返し1/100ミリ単位で精密に仕上げていく。

-

ユニット生産組付け

機械加工された部品に仕入れた様々な部品を組み付けていき、検査を繰り返しながら動力源をつくりあげる。

車両生産工程

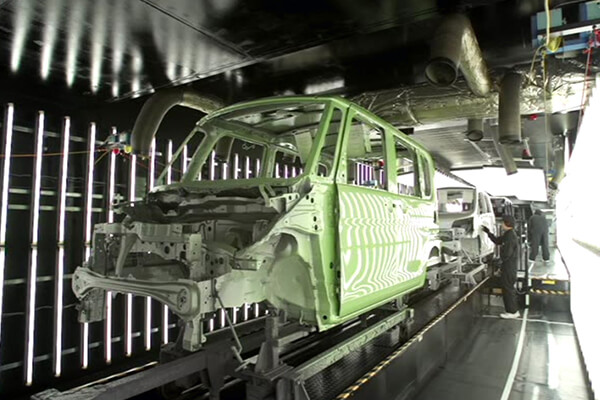

ロボットと人による良質な車両生産

車両が実際に出来上がるまでの工程。ロボットによる完璧な作業と人の目・手による厳しいチェックで不備のない車を実現。

-

車両生産工程鉄板のプレス

車両生産の最初の工程。鉄板からドアや天井といった様々な部品のパーツを1/100ミリ単位でつくりだす。

-

車両生産工程溶接

プレスされた部品をロボットで溶接、車の形にしていく工程。最終では人の目による厳しい検査を実施。

-

車両生産工程塗装

ボデーを錆止めのプールにくぐらせ、商品カラーをあらゆる角度から均一に吹き付けるなど、様々な塗料を塗装。

-

車両生産工程組立

塗装済みのボデーにエンジン、足回り、シートなど様々な部品を機械と人の手によって丁寧に取付け。

-

車両生産工程検査

ボデー表面、足回り、内装、走行性能、水漏れなどお客様にお届けできる車であるかを人の目で一つ一つチェック。

全44車種(国内)を販売※2021年2月時点

乗用車

福祉車両

商用車

特装車