PROJECT STORY 03

京都工場を、

これからの時代に

マッチした

最新鋭工場に

生まれ変わらせよ。

- 塗装工程担当

-

- Y.O.

- 2009年入社

工学研究科 工業化学専攻修了

- 組立工程担当

-

- R.S.

- 2011年入社

海事科学部 海上輸送システム学卒

INTRODUCTION

稼働開始から長期間が経過し、老朽化が著しい京都工場。環境対応や、ダイハツのモノづくりの原点であるSSC(シンプル・スリム・コンパクト)への対応にも限界が見えてきた。そこで立ち上がった工場刷新プロジェクト。目指すは、「安全確保を最優先に、環境変化に『しなやかに』対応し、お客様の求める商品を提供し続ける工場」。その実現に向け、ダイハツ初の塗装&組立ラインの構築に挑んだ生産技術者の取り組みを追った。

4つのミッションを達成するためにあるべき生産設備とは?

それぞれの想いを胸に臨む

プロジェクトメンバーたち。

「ここに新しい工場を建てるのか…」。2019年1月、京都工場刷新プロジェクトのメンバーにアサインされたY.O.は、京都工場の塗装工程エリアに立っていた。過去に何度か、ここで新しい車種の量産立ち上げを担当した経験から、現場の困りごとはよく理解している。それをいかに解決するか? すっかり時代遅れになってしまった設備を見て回りながら、すでに頭の中には新たに導入する設備のアイデアが浮かんでいた。

一方、組立工程の担当としてプロジェクトメンバーとなったR.S.は、新入社員の時に海外で新工場建設を担当した経験を持つ。その際、新人ながら大プロジェクトに携わって自身の力不足を痛感した。それから約8年、キャリアを積んで迎えた京都工場刷新。あの時できなかったことをかたちにする──。R.S.は自分の胸に、高いモチベーションが沸き上がってくるのを感じていた。

従来設備の延長線上に答えはない。

求められるのは、かつてない新しい発想。

大山崎にあるダイハツ京都工場が操業を開始したのは、1973年。それから約50年の時を経て、刷新の時を迎えたことになる。刷新にあたって課せられたミッションは大きく4つ。競争力の強化(価格 / 品質 / リードタイム短縮 etc.)、労働環境への対応(労働人口減少、高齢化 etc.)、環境対応(CO2、VOC、騒音、振動、廃棄物 etc.)、そして車種・生産量の変化への対応だ。

これらのミッション達成は、従来設備の延長線上に落としどころを見つけるような軟着陸の発想では到底不可能だ。求められるのは、かつてない新しい発想。しかも、ダイハツの追求するSSC(シンプル・スリム・コンパクト)を体現した設備でなければならない。塗装工程を担うY.O.、組立工程を担うR.S.は、そのことを肝に銘じながら、さっそく目指すべき設備の構想を練り始めた。

飛躍的な省エネを実現する塗装ラインとは?

導入を目指したのは、

ダンボールフィルターによるドライブース。

京都工場刷新の話を聞いた時から、Y.O.が「ならばこれしかない」と考えていたのが、ダンボールフィルターによるドライブースの導入だった。従来の塗装ブースでは、塗着しなかった塗料ミストを、ブース下部に水を流すことで回収する。一方、Y.O.が導入しようと考えたのは、ブース下部に特殊な構造を持つダンボール製のフィルターを設置し、それに吸着させて塗料ミストを回収するというもの。塗装ブースでは、安定した塗装品質を得るため厳しい温湿度管理が求められるが、ドライブースを導入すれば水レスとなり、空調した給気は水を通らないため、湿度を保ったまま再度給気として利用できる。いわば、空調のリサイクル化だ。加えて、水を循環させるためのポンプも不要となる。こうして、大幅な省エネが可能となる。

Y.O.は早速、すでにドライブースを導入しているトヨタ自動車の塗装ラインを視察した。しかし、そのまま同じ設備を導入するわけにはいかない。ダイハツの予算規模に合うよう、SSC(シンプル・スリム・コンパクト)を考慮したダイハツならではのプランが必要だった。何がマスト要件で、何が割愛可能か。Y.O.は細かく精査しながら仕様を絞り込んでいった。

従来、人が行っていた精緻な作業を

ロボットに委ねる試み。

同時に取り組んだのが、塗装ブースのコンパクト化だった。ブースを短くすれば、それだけ空調や搬送設備にかかるエネルギーを低減できる。そこでY.O.は、ロボットを用いた塗装の全自動化によって、ブースのコンパクト化を実現しようと考えた。人による作業をなくし、ロボットを極限まで密に配置する。ロボットの製作自体は外部に委託したが、その仕様設計についてはY.O.自ら製作会社様の工場まで赴き、一緒に検討を重ねた。

そのなかで大きな課題となったのが、ドアの内側にあたる内板の塗装だった。従来は人が手でドアを開閉して塗装していたが、自動化となるとロボットにその作業をやらせる必要がある。しかし、塗装の仕上がり品質を考えると、ドアをつかんで開閉する作業は極めてセンシティブに行わなければならない。ロボットの製作会社様からはプロ視点の提案をもらい、またY.O.自身もあれこれとアイデアを出し、最終的に「これなら品質上、問題がない」とGOサインを出せる開閉動作にたどり着いた。

こうしたロボット導入検討の結果、塗装ブースは従来のものと比べ、全長マイナス22%、幅マイナス5%という飛躍的なコンパクト化を実現した。

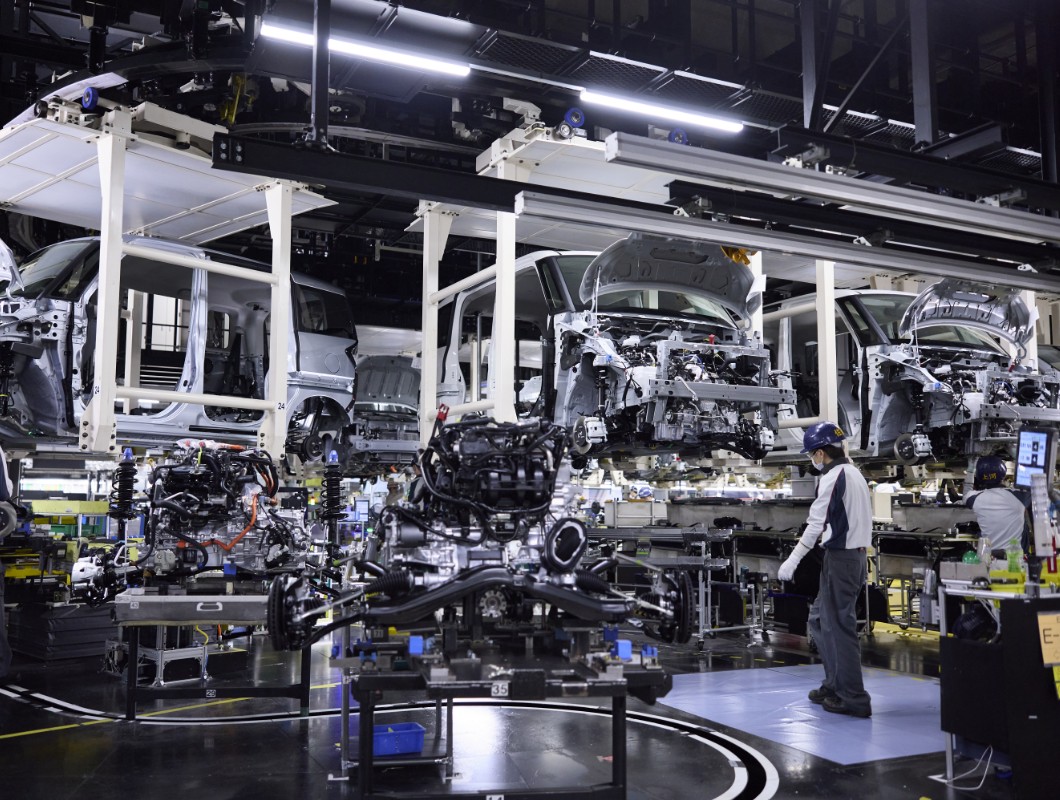

狭いフロアを効率的に用いた、新発想の組立ラインとは?

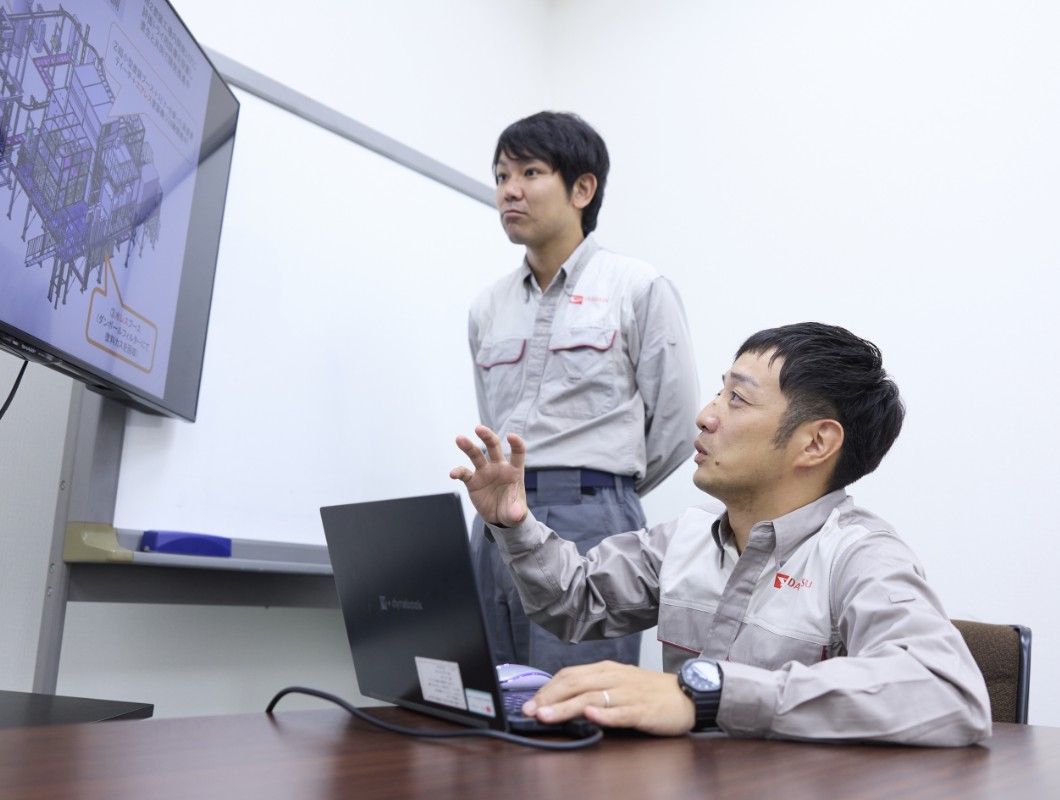

3DVRを用いて構築した

バーチャルファクトリーで検証。

Y.O.の目指したのがダイハツ初の塗装ラインなら、R.S.もまた同じくダイハツでは初となる、組立ラインの構築にチャレンジしていた。それが、横送りシャシラインだ。自動車工場の組立ラインは一般に縦送り搬送が多く、京都工場も従来は縦送りを採用していた。しかし、京都工場の敷地は狭く、また、上階に重い設備を据え付ける塗装ラインが入ることから、太い柱が何本も立つ。そこを縫うようにラインを敷くことを考えれば、長さを必要とし、かつ小回りの利かない縦送りは現実的ではない。そのため、横送り搬送の一択となった。

ゴールは決まったものの、ダイハツではまだ採用したことのない方式で、知見がない。設計図面の精査だけで建設工程に踏み切るには、さすがにリスクが高いと感じた。そこでR.S.は、3DVRを用いてバーチャルファクトリーを構築することにした。導入設備や工場レイアウトの全データを入力。専用ゴーグルを着用することで、あたかも工場内をリアルに歩いているような仮想の立体環境を作り上げた。すると、作業性などを作業者の目線でチェックでき、「ここはもっとスペースがほしい」「ここでモノが干渉してしまう」など、調整すべき改善点がいくつも見つかった。そして、この3DVRを用いた仕様調整は、実に仕入先様に最終発注する直前まで続いた。

生産技術担当としての自負を胸に取り組んだ、

製造メンバーとの意識合わせ。

設備仕様の検討でR.S.を特に悩ませたのが、エンジンやリアサスペンションといった大物部品を搭載する装置だった。従来の縦送りラインで用いていた搭載方法は不可能で、新たな方法を考案する必要がある。横送りラインを導入していたトヨタ自動車の工場も見学させてもらったが、敷地面積や柱の数など、ダイハツ京都工場とはあまりに前提条件が異なるため、そのまま採り入れることはできない。ダイハツなりの創意工夫が求められた。そう、やはり目指すは「シンプル・スリム・コンパクト」だった。

R.S.は試行錯誤を重ね、仕様を見直しては3DVRデータに入力し、作業手順をできるだけリアルに確認しながら、あるべきかたちを模索した。そのなかで重視したのが、新工場で実際に組立を行う製造メンバーとの意識合わせだった。従来と異なる横送り搬送の採用は、製造メンバーにとっても大きなチャレンジとなる。「新方式で、本当に安全に、良品を、効率よく生産できるのか?」という心配を抱える彼らに対し、設備構築を担う生産技術担当は、製造メンバーの立場に立って「これでまちがいがない」と太鼓判を押せるプランをかたちにする責務を負っている。その信念を胸に、R.S.は製造メンバーの意見に耳を傾け、調整に調整を重ねて最終仕様へと仕上げていった。

「1mm、1g、1円、1秒」にこだわるダイハツらしい新工場へ。

工場の本稼働日が迫るなかで

塗装品質の仕上げに奔走。

2021年2月、塗装ラインの設備の据え付けが終わるとすぐ、Y.O.は生産に向けてトライ塗装を開始した。実際に塗装ラインに車両を流して塗装するのだが、その結果はY.O.の期待に反し、要件を満たす仕上がり品質とはならなかった。人の代わりにロボットが塗装することで塗り漏れが発生したり、あらかじめ決めていたブースの温湿度設定では、想定した品質が得られなかったりと、思わず頭を抱えてしまうような出来だった。3カ月後には、工場の本稼働を迎える。このスケジュールは動かせない。それまでに何としても、目指す品質まで持っていかなくてはならない。大きなプレッシャーがY.O.にのしかかった。

まず行ったのは、ロボットのティーチングの見直しだ。塗り漏れが発生しないよう、塗装動作を細部にわたって検討し調整を試みた。また、ブースの温湿度や、中塗りと上塗りの間にある乾燥工程の設定温度などの条件も、細かく設定調整した。ここでは、製造メンバーの意見やアドバイスに大いに助けられた。日々議論を行い、設定を変えては車両を流して品質を確認、そしてまた調整、といったPDCAを繰り返して、工場本稼働ギリギリのタイミングで、要求品質をクリアする塗装へたどり着いた。

実際の組立作業と設備のすり合わせ。

一つひとつ課題を解決していく。

一方のR.S.は、2020年9月から設備の据え付けをスタートさせた。何もなかった新しい工場建屋のフロアに、毎日少しずつ設備が増えていくのを見て、工場刷新業務のやりがいを実感していた。そして塗装ラインと同じく2021年2月より試運転を開始した。旧工場の生産ラインで仕事を終えた製造メンバーに「30分だけ」とお願いをして、新しい組立ラインに入って作業をしてもらう。すると、検討を重ねたはずだったが、実際に作業をしてもらうと、想定とは異なる動作や手順が見られ、それに合わせて、設備の動作変更や改造をする必要があった。

加えて、製造メンバーから新たな要望も出てきた。従来方式と異なる分、「良い」という評価をもらう一方で、使い勝手という点から改善を求められる箇所もあった。こうして出てきた課題に対し、どういう対策を施すか? R.S.は毎日製造メンバーと意見交換し、協力しながら一つひとつ根気強く解決していった。そして最終的に、安全、品質、作業性などさまざまな観点から、本稼働にあたって「これなら」と思えるラインを作り上げるに至った。

社内外から高く評価される

新しい時代の工場が誕生。

2021年5月、生まれ変わった京都工場が量産を開始した。生産能力は23万台、生産タクトタイムは0.9分と、生産性は約2倍に向上した。Y.O.が心を砕いた省エネについては、目標としていた塗装ブースエネルギー使用量4割削減に対し、44%の削減を達成。塗装工場全体としてはエネルギー使用量で21%、CO2排出量としては20%の削減を達成し、新・京都工場は一般社団法人省エネルギーセンター省エネ大賞の省エネルギーセンター会長賞を受賞した。

また、ダイハツ初の横送りシャシラインを導入した新工場は、これからの工場における車両搬送や設備の考え方の基準となる工場となった。他社からもベンチマークされ、見学に訪れる人も多い。すでにダイハツの他工場では、横送りシャシラインの導入を検討しているところもあり、その成功例として評価されている。

新工場の立ち上げに携わるチャンスは、生産技術担当にとってそう何度も訪れるものではない。まして、第一線で実務のとりまとめを行うリーダー的な立場となると、一回あるかないかだ。その意味で、Y.O.やR.S.は幸運といえるかもしれない。他の生産技術メンバーや製造メンバーをはじめ、他部門や仕入先様など、多様な人々と力を合わせることで、工場刷新という重責を果たした2人。この経験を糧に、次はまた違った立場で新工場立ち上げに関わることになるに違いない。