PROJECT STORY 02

DNGA始動に向け、

プラットフォームを

刷新せよ。

- シャシ開発担当

-

- M.H.

- 2004年入社

工学部 機械工学科卒

- シャシ開発担当

-

- N.S.

- 2008年入社

工学部 機械システム工学科卒

- ボデー開発担当

-

- K.I.

- 2008年入社

工学部 機械工学科卒

- ボデー開発担当

-

- K.T.

- 2015年入社

理工学部 エネルギー機械工学科卒

INTRODUCTION

2019年にダイハツが発表した、新たなクルマづくりのシステム「DNGA(Daihatsu New Global Architecture)」。軽自動車からコンパクトカーまで一括で企画・開発し、可能な限り設計を共通化しようというダイハツの新しい挑戦だ。その導入に伴い、十数年ぶりにサスペンション、アンダーボデー、エンジン、トランスミッション、シートといったすべてのプラットフォーム構成要素を同時に刷新することとなった。次の時代に向け、「お客様に選ばれるためのダイハツらしい良品廉価」をいかに具現化するのか? シャシとボデー、それぞれの開発担当者の奮闘を追った。

「良品廉価」を前提にした

目指すべきサスペンションとは?

「コストは据え置きで性能を向上させる」

という難題への挑戦。

本プロジェクトでサスペンション開発のチームリーダーを担うことになるM.H.は2013年、入社以来習得してきた知識・技術を活かす場として、後のDNGAにつながるサスペンション刷新に向けた先行開発をスタートさせた。

目指したのは、操縦安定性能の向上だ。ダイハツでは長い期間、サスペンションを流用しながら新車開発を行ってきたことから、今回、最新の技術や知見を採り入れることによって、一気にレベルアップを図るというのだ。かといって、値の張る最新デバイスを組み込むという手法は、「良品廉価」を掲げるダイハツの方針に合わない。そのため、配置や形状、使い方を工夫することで、「コストは据え置きで性能を向上させる」という難題に挑むことになった。

ドライバーが安定した目線で

安心して運転できるサスペンションへ。

サスペンションを考える上で重要になるのが、ドライバーの目線の動きだ。タントのような車高の高い車に乗ってブレーキを踏むと、どうしても車体が前方に沈む。あるいはカーブを曲がるロール時に、外側に傾く量が大きい。M.H.が目指したのは、そういった挙動を最小限にとどめ、ドライバーが安定した目線で安心して運転できるようなサスペンションだ。安定した目線を得るには、どのような車両性能が必要なのか? そのためには、ロール時の剛性や回転中心といった中間特性はどうあるべきなのか? 目標とする中間特性を実現するための部品配置と必要な特性とは? ゴールから逆算するかたちで、条件を満たす仮説を立てていく。

仮説がまとまったところで、それらを織り込んだ車両を試作し、実車による検証を実施。通常のテストコースはもちろん、寒冷地でもテスト走行を行い、評価ドライバーと一緒に課題を洗い出していった。思った通りの挙動が得られないこともしばしばあり、原因を特定することは困難だったが、M.H.はそれまで培ってきた知識・技術を頼りに根気強く取り組み、目指すべきサスペンションの設計を固めていった。

「設計の共通化」を実現する

部品の配置・取り付け構想とは?

目指すべき「理想のかたち」が

本当に成立するかを精査。

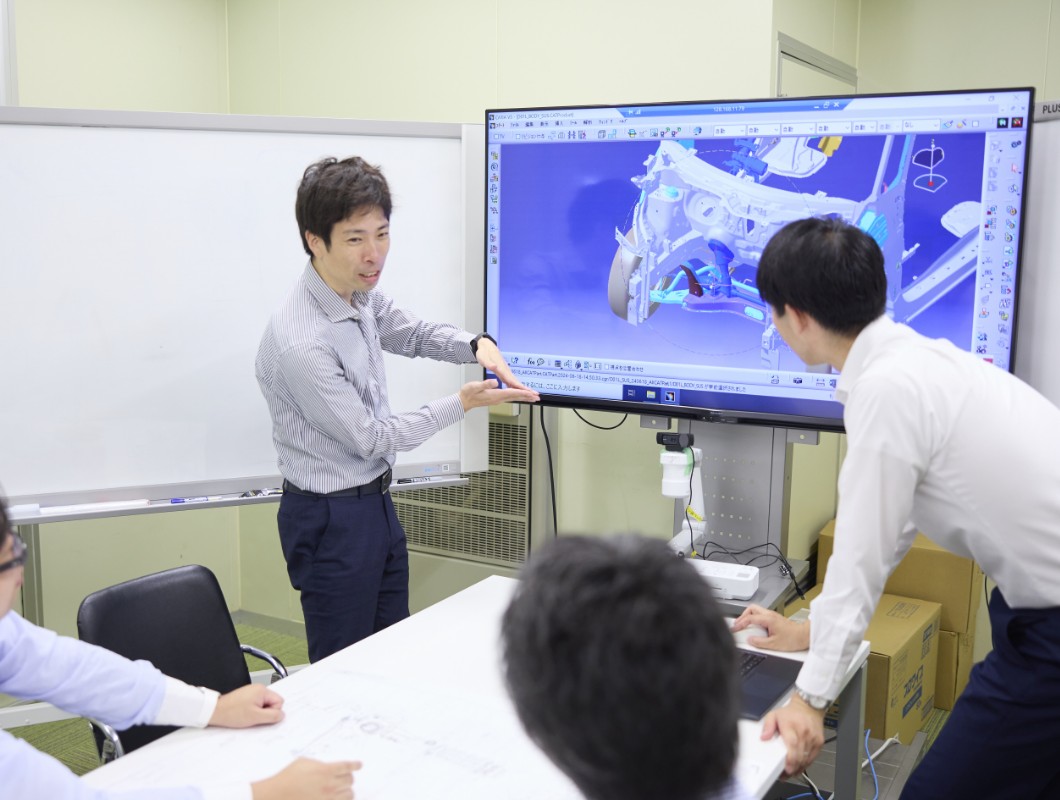

2017年に入ると、プロジェクトは加速。別プロジェクトに携わっていたメンバーも合流し、人員も一気に増えた。そのうちの一人であるN.S.は、M.H.たち先行メンバーが仮説検証で進めてきた内容の設計具現化に着手した。いわば、目指すべき「理想のかたち」を商品としての車に落とし込んだ時に成立するか、各部品レベルで具体化する工程だ。

まず手がけたのは、ステアリングやブレーキペダル、クラッチペダルといった、よりお客様に近い操作系の部品の検討だ。ハンドルを握るお客様に「安全・安心・心地よい」を実感していただくためには、どのようなステアリング姿勢にすべきなのか? また、各種ペダルの配置やパッドの形状はどうあるべきなのか? そうした課題について、ボデー設計や性能の担当者と議論を重ねながら具現化を進めていく。

また同時に、N.S.はエンジンルーム内の各種関連部品の設計も担当。この領域はスペースが限られている上、関連する部品・部署が多く、求められる性能面の要件は当然ながら、メンテナンスなどのサービス性、そして製造における組立性も両立しなければならない。関係部門のメンバーと一同に議論し、多くの時間を要して最適な部品配置および設計を導き出していった。

全車種を視野におさめた

構造のルールメイクを構築。

N.S.と時を同じくして、ボデー開発担当のK.I.もプロジェクトに合流した。当時は、ボデーに取り付けられる部品について「ここにこう置きたい」という構想はあるものの、具現化は手つかずの状態だった。そこでK.I.は、各部品の取り付け構造や、ボデー形状の稜線、面の凹凸がどうあるべきかを検討し、車体構造の構築を行っていった。

ここで検討のポイントになるのが、「DNGA」の基本方針である「一括企画・開発による、設計の共通化」だ。本プロジェクトで創り上げる新プラットフォームは、今後おそらくは約10年にわたって、ダイハツから国内外で発売される20を超える多様な車種に採用されていく。それを見越して設計する必要があるのだ。背の低い車や高い車、軽自動車やコンパクトカー、全車種の設計をすべて共通化することはできない。K.I.は、そうした車のセグメントや車系の違いによって異なってくる各部品の配置と取り付け構造を整理し、いくつかのグループに分けることを試みた。しかし、どこからどこまでをグルーピングすれば、「軽く安く」することができるのか? その組み合わせを検討することによって、「品質や性能を保持しつつ、コストや質量が最適になる」構造のルールメイクを構築していった。

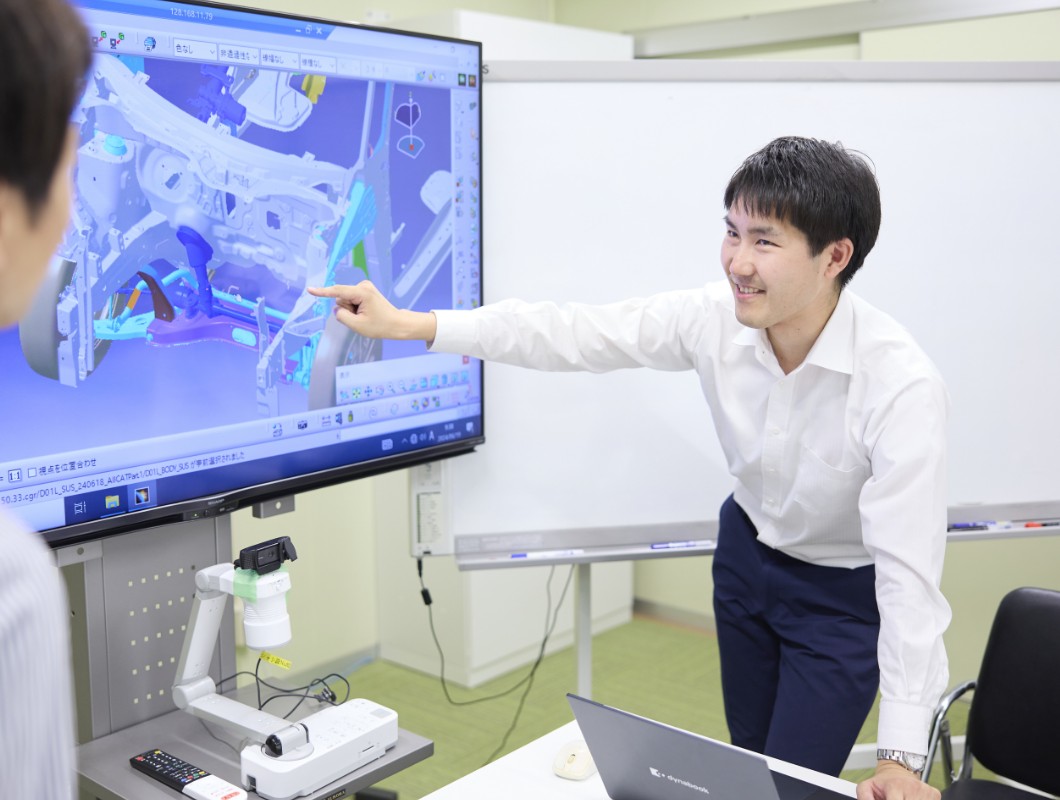

部品を正確に把握できていない、

入社3年目でのチャレンジ。

K.I.と同じボデー開発担当としてプロジェクトメンバーにアサインされたのが、K.T.だった。当時、入社3年目。どのような部品があるのかも正確に把握できていない状態で、いわば「若手の力を伸ばす」目的もあっての抜擢配置だった。担当したのは主に、ダッシュパネルまわり。エンジンルームと室内の隔壁をなす部分だ。まずは、室内空間の最大化を目指し、衝突等の各性能を考慮してペダル等を取り付ける構造を検討する。仮説を立案し、CADで具現化、CAEで検証のサイクルだ。その後、試作車を作って衝突試験を行い、実車検証を実施。そうして、求められる性能を構造に織り込んでいった。

K.T.以外のプロジェクトメンバーは、全員が10年以上のキャリアを持つ。K.T.が相談すれば、何でも教えたり助けたりしてサポートしてくれる。しかしもちろん、それに甘えてばかりではいられない。K.T.は自身で「半人前」と自覚しながらも必死に課題に向き合い、まずは何事も自分で考えて、自身の結論を出した。そして、上司や先輩からアドバイスをもらうことによって、地道に結論にたどり着いていったのだった。

ゴールへの道に立ちふさがる

「ゼロベース刷新」の壁、また壁。

ダイハツ全車種を見据えて、

「DNGA」第一弾の個車開発に注力。

ダイハツの開発は、いわば大部屋スタイル。各担当者がそれぞれの職場で黙々と開発を進めるのではなく、一つのフロアに机を寄せて、日常的に「ワイワイガヤガヤ」と活発に議論するスタイルを好む。本プロジェクトでも、メンバーたちはいつでもすぐに相談し合える環境にあった。開発にかけられる時間も限られているなか、会議の場まで懸案事項を温めておく時間も惜しい。思いつくとすぐその場で、シャシ担当から「こうしたいのだけれど、それって可能かな?」とボデー担当に相談したり、逆にボデー側から「この取り付け方法でどうだろう?」とシャシ側に提案したりしてすり合わせを行い、スピーディに開発を進めていった。

新プラットフォームがある程度かたまってきたところで、プロジェクトは次のフェーズに入った。「DNGA」第一弾として発売する予定の「新型タント」個車の開発に、本腰を入れて取り組むのだ。ただし難しいのは、「新型タント」個車の開発に注力しつつも、新プラットフォームそのものはあくまでもダイハツ全車種での採用を見越して開発を進めなくてはならない点だ。全体を見渡しながら、一カ所を深く掘る。それがメンバーたちに課せられたミッションだった。

海外のお客様が使われる車種も見据えて、

複雑極まるエンジンルーム内の部品を設計。

シャシの中でも操作系の開発を担当していたN.S.が最も苦労したのが、エンジンルーム内にクラッチケーブルを通す配策だった。タントにはMT仕様車がないので、タントだけを考えればこの配策は不要だが、新プラットフォームとしては軽からBセグメントまでのダイハツ全車種を見据え、MT車を想定しておく必要があった。クラッチペダルから伸びるケーブルはエンジンルーム内を通ってユニットにつながれるが、その間にはエンジンやバッテリーをはじめ、さまざまな部品がひしめき合っている。それらの邪魔にならず、操作時や走行時に揺れが生じても干渉しない、絶妙な通り道を見つけ出さなければならなかった。

ここでの調整相手は極めて多岐にわたった。関連する設計はもとより、性能、生産技術、整備技術など、さまざまな担当者と意見を交わしながら、解決策を検討していく。最初は「えっ!? ここを通すの?」と険しい表情を向ける担当者たちも、この課題をクリアしないと車として成立しないと理解すると、一緒になって検討を助けてくれた。N.S.の言葉を借りると「こうした人とのつながりのおかげ」で、最終的にN.S.は解決策にたどり着くことができた。

全面刷新であるがゆえの高い自由度。

何が最良なのかを自問自答する日々。

車体構造のルールメイクの構築を担っていたK.I.は、何を検討のよりどころにするべきか、思い悩んでいた。これまで、数種類の車系への展開は経験したことがあったが、今回はダイハツが展開するすべての車系を考慮した上で、何が最良であるかを導き出さなければならない。全面刷新であるがゆえの自由度の高さも、検討をより難しくしていた。制約がない分、あらゆる視点から考える必要があり、また「これが正解」と結論づけるための明確な根拠も求められた。

そこでK.I.は、過去のダイハツ車の構造がどのような意図で設定されていたかを洗い出し、整理していった。そして、構造の結合方法や結合位置といった細部に至るまで、今回の新プラットフォームでは何が最良なのかを日々自問自答した。加えて、ボデー開発のエキスパートであるベテラン社員たちから、デザインレビューの場で、豊富な経験に基づく示唆に富んだアドバイスをもらった。こうして自身の思考と周囲の意見を合わせることによって徐々に検討の精度を上げていき、共通する思想の下に展開する構造のルールメイクを仕上げるに至った。

日々奮闘しながら追求した

「性能と生産性の両立」。

一方、K.I.の下でダッシュパネルの検討を進めていたK.T.は、「性能と生産性の両立」に奮闘していた。性能はクリアしても、実際に造ろうとすると課題が浮かび上がってくる。「こうしたら造れる」という生産部門からの提案も、採り入れると今度は性能が悪化してしまう。背反事項に悩まされながら試行錯誤を重ねていた。

なかでも大きな壁として立ちふさがったのは、部品の取り付け穴の加工問題だった。ダッシュパネルには、エアコンやステアリングなど多種多様な数十に及ぶ部品が取り付けられるため、それらを取り付けるための穴をさまざまな大きさ・角度で抜く必要がある。穴を抜くプレス加工は仕入先様の工場で行うが、設備の関係から従来プランのままではどうしてもすべての穴を抜くことができず、ある部品の取り付け位置を数ミリずらさなければならなかった。

K.T.はそのお願いをしようと当該部品の担当者のもとへ赴いたが、生産面の事情があり、この数ミリのずれが部品の共通化に影響してしまうので、簡単には首を縦に振ってもらえない。それでもK.T.はあきらめなかった。数ミリずらしてもらうことで、仕入先様の莫大な設備増強コストをゼロに抑えることができると明確な数字で示し、何とか了承してもらうことができた。キャリアは浅いながらも、必死にもがいて手にした解決策だった。

完遂を目前に発生した

想定外の不具合事象。

プロジェクトメンバーそれぞれの奮闘を経て、「DNGA」第一弾となる「新型タント」の開発も終盤を迎えようとしていたまさにその時、想定外のトラブルが発生した。開発完了に向けての準備を終え、あとは組み上げた実車で最終評価をすれば終わりという段階での出来事だった。悪路コースを走ると、ネジが緩むという不具合が出たのだ。もちろん、このままでGOサインは出せない。メンバーは早急の原因究明を迫られた。

机上の計算では問題がないはずだった。しかし実車テストでは不具合が出る。実車製造の精度の問題なのか、何かしら想定できていない外部要因があるのか…。チームリーダーのM.H.は原因を探ってはみるものの、どれもはずれで改善は進まない。次第に追い詰められていった。その時、助けとなったのが周囲の協力だった。先輩や実験担当者たちが、「どうもこの数値が怪しい気がする」と再測定をしてくれたり、計算をしなおしてくれたりといったことに自ら進んで取り組んでくれたのだ。そうした試みがヒントとなり、少しずつ原因が究明されていった。

すべて解決してみると、やはりそこには「不具合は理屈で解明できる」という極めて技術的な正論があり、M.H.は苦しめられた一方で、設計者としての醍醐味を感じたのだった。

次の時代へと引き継がれる

今この瞬間のベストプラットフォーム。

「自分たちが開発した」

そう胸を張って言える成果物。

さまざまな壁を乗り越え、新プラットフォームの開発はかくして完遂の日を迎えた。その採用第一弾である「新型タント」の開発も、計画通り完了させることができた。プロジェクトメンバーたちの喜びの瞬間はいくつかあるが、その一つが、ラインオフ式だ。新しい車種の量産始動を祝う式典である。新たに立ち上げた生産ラインから、完成した「新型タント」がその姿を見せた時、メンバーたちは思わず胸に熱いものがこみ上げてくるのを感じた。「改良」ではなく「刷新」だからこそ存分に味わった、産みの苦しみと達成感。「自分たちが開発した」と胸を張って言える成果物がそこにあった。

もう一つの喜びの瞬間、それがプレスリリースだ。2019年6月、ダイハツは「DNGA」を正式に発表。その第一弾として同年7月に発売予定の「新型タント」へ、新たに開発した新プラットフォームが採用されることも合わせてお知らせした。これを皮切りに、今後次々とダイハツの新車種へ搭載されていく。プロジェクトメンバーたちが生み出した新プラットフォームとともに、ダイハツが未来をかけたモノづくり戦略「DNGA」は動き出した。

今回たどり着いたゴールは、

次に超えなければならない出発点。

その後、「新型タント」は好調な売れ行きを示し、新プラットフォームも上々の評価を得ている。軽自動車ではトップレベルのフラットな車両挙動は、お客様へ安全安心を提供するだけではなく、軽自動車業界を新たな次元へと導くほどのインパクトを残した。

また海外においては、マレーシアやインドネシアで次々と「DNGA」商品を展開。軽自動車を基点に小型車まで設計思想を共通化した「一括企画・開発」を採用することで、現地ニーズに速やかに応える車づくりを実現し、市場の支持を得ている。

ダイハツでは、1つの新車種開発に携わる機会は数多くある。しかし、国内外で展開される全車種に採用されることになるプラットフォームを、ゼロベースで刷新開発できるチャンスはそうそう訪れはしない。それを自覚していたからこそ、メンバーたちは「難題」を「やりがい」ととらえて走り続けてきた。

約10年後、ダイハツが再びプラットフォームを刷新する時、今度は、今回のメンバーたちが心血を注いでかたちにしたプラットフォームが、超えなければならない出発点となる。さらに難しいチャレンジになることはまちがいない。そして、こうした挑戦の積み重ねが、ダイハツ車の進化を可能にしていることも、またまちがいない。