WORK&TECHNOLOGY

ダイハツ車のつくり方

各分野のプロフェッショナルが

力を合わせることによって

はじめてかたちになるダイハツ車。

ここでは、一連の

クルマづくりの流れを追います。

企画・デザイン

ダイハツ車の企画・デザインの根底にあるのは、ユーザーオリエンテッドの姿勢。現地現物のヒアリングで収集されたマーケティング情報を分析し、それをふまえて考案したコンセプトを、製品企画やデザインに落とし込んでいきます。

STEP

商品企画

マーケティング情報を収集。

グループインタビューやプロダクトクリニック、街頭インタビューなど、現地現物によるユーザー調査を行い、お客様ニーズを把握します。

ニーズを分析し、コンセプトを立案。

収集した情報を分析し、「ダイハツらしさ」を考慮・追求しながら、市場戦略や価格帯といった方向性を定めてコンセプトを立案します。

STEP

製品企画

コンセプトを製品企画に落とし込む。

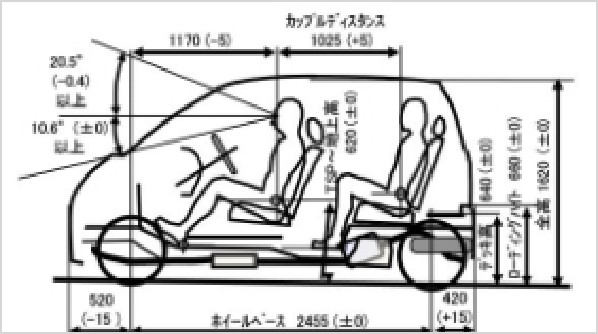

コンセプト実現に求められる車の性能やコスト、品質を検討し、車の大きさや重量、レイアウトを導き出していきます。

開発を推進させるアレンジ図を作成。

市場のニーズや新製品の特徴など、開発意図や基本要件を盛り込んだアレンジ図を作成します。

STEP

デザイン

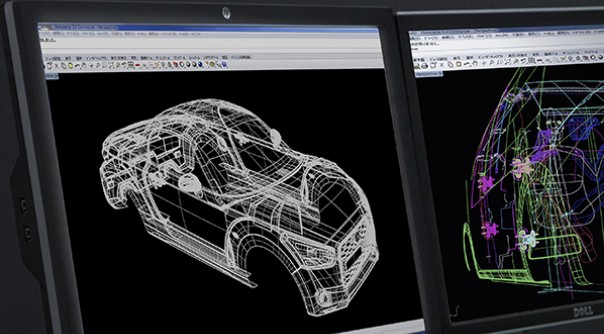

デザインアイデアを3DCGで表現。

コンセプトに沿ったデザインのアイデアをまずは手書きで検討し、その後、3DCGでディテールまで表現します。

実物大のクレイモデルを作成。

デザイン画をもとに作成した実物大のクレイモデルやバーチャルモデルを用いて、より現実的な形状を確認します。

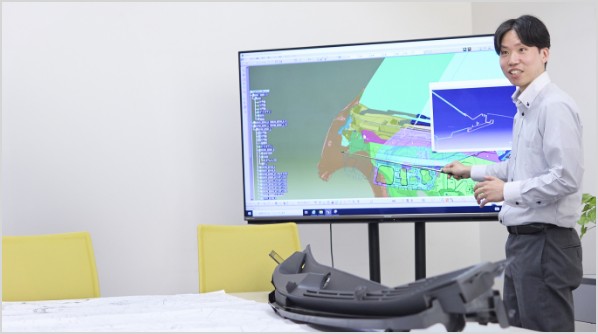

意匠データを製作。

開発部門へ連携する意匠データを製作。それをクレイモデルに反映し、改善点をデータにフィードバック。それを繰り返して造りこみを行い、設計の成立性も確認しながら、0.01mmまで精度を高めていきます。

開 発

開発プロセスではまず設計業務によって、コンセプトやデザインを図面に具現化します。次に、図面をもとに作った試作車やバーチャル環境を用いて、低燃費性・安全性能といったダイハツ車の基準や、部品の組み付け方などを確認し、生産が可能となるまで実験評価を繰り返していきます。各モジュールごとに専門的に開発に取り組むことにより、お客様のニーズに応えるスピード感と質の高い車両開発を実現しています。

STEP

設 計

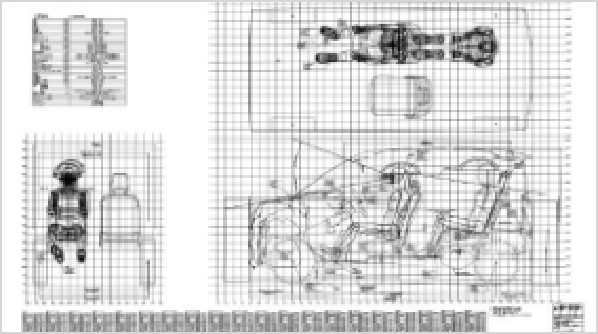

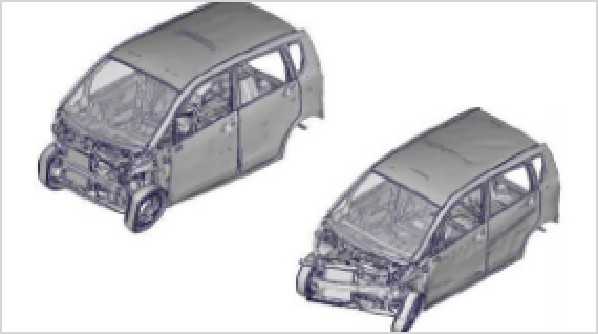

3DCADで設計図面を作成。

アレンジ図に基づいて、目標性能や品質を満たす車体構造や機能を設計図面に落とし込み、開発要件を確認します。

STEP

試 作

バーチャル試作を用いたテストを実施

従来は実車の試作車を用いていたテストをバーチャル試作で実施することにより、作業の効率化や開発スピードの向上、コストダウンを実現しています。

実際に試作車を製作。

バーチャル試作によるテストで基準をクリアした設計図面に基づいて、実際に試作車を製作。生産に向けて必要な部品を把握するなど、細部を確認します。

STEP

実験評価

シミュレーションを用いて評価を実施。

安全性能や強度信頼、耐久性など、さまざまな評価を行い、市場に出ても不具合の発生しないモノづくりを徹底します。まずはコンピュータシミュレーションで事前評価を行い、車体の変形量などを数値で算出して、設定値との差を検証します。

実車による安全性能の検証。

事前評価と同じ条件下で、実車によるテストを実施し、実際の衝撃を確認しながら、求める安全性能が確保できているかを検証します。

生 産

「1ミリ・1グラム・1円」にこだわる──、それがダイハツの目指す良品廉価なクルマづくりです。その実現のために、ダイハツでは独自の生産コンセプト「シンプル・スリム・コンパクト」を導入。工場面積を従来の1/2にするなど設備の簡素化や作業の集約化を図ることにより、お互いの作業に目を配って助け合える環境を生み出し、質の高いモノづくりにつなげています。

STEP

ユニット生産

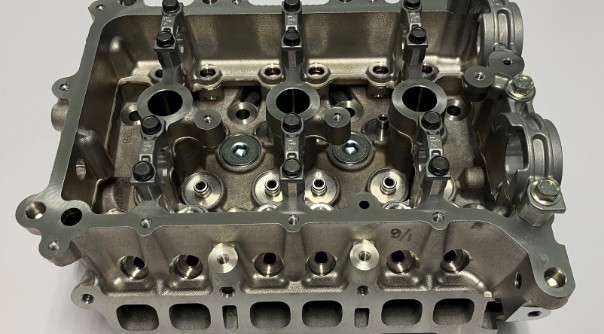

鋳造によって部品の形を整える。

エンジンやトランスミッションといった自動車の動力部分を生産。材料となる鉄やアルミを溶かし、型に流し込んで、大枠で形を整えた部品を作ります。

機械加工によって精密に仕上げる。

大枠で作られた部品を機械で整え、洗浄と検査を繰り返して1/100mm単位で精密に仕上げていきます。

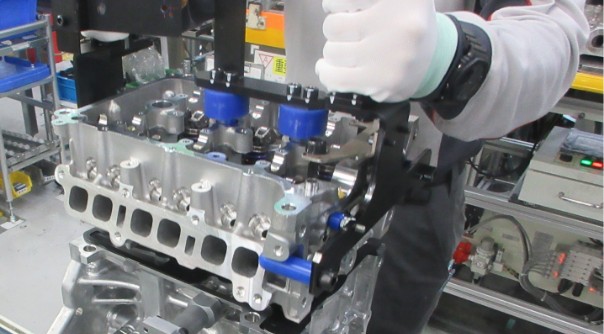

組み付けによって動力源を作り上げる。

機械加工された部品に、他のさまざまな部品を組み付けていき、検査を繰り返しながら動力源を作り上げます。

STEP

車両生産

鉄板をプレスしてパーツを作り出す。

車両生産では、ロボットによる完璧な作業と、人の目・手による厳しいチェックで不備のない車を作り上げます。まずは、ドアや天井といったさまざまなパーツを、鉄板から1/100mm単位で作り出します。

部品をロボットで溶接。

プレスされた部品をロボットで溶接し、車の形にしていきます。最終工程では、人の目で厳しく検査します。

多彩な商品カラーを塗装。

さび止めのプールにボデーを浸けた後、あらゆる角度から商品カラーを均一に吹き付けます。

- 市場(お客様のもと)

- 完成した車両は、市場へと供給され、お客様のもとへと届けられます。