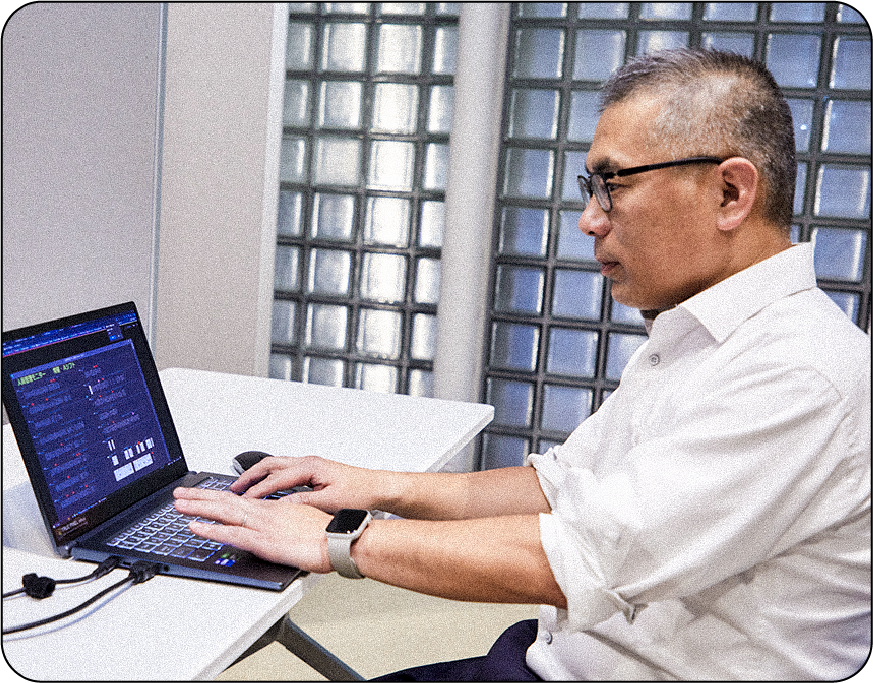

DX推進グループのY.Aさんは、さまざまな業務のDX導入を支援するほか、AIなど新しい技術の認知・浸透や教育も担当しています。滋賀2工場内の各部署がDXに取り組むなかで、プログラムを作成してほしいという依頼も増えてきました。しかし、同じようなプログラムを何度も依頼されることが多く、その都度対応していても汎用性がありません。さらに、ただ作って渡すよりも、DXの浸透に貢献できる方法はないだろうか?とY.Aさんは考えました。

「検査AIの画像ファイルを移動したい」「PowerPointの自動読み上げを組み込みたい」など、Y.Aさんは毎日のように自動処理プログラムの相談を受けます。最も多いのが、WebシステムからCSVファイルをダウンロードして規定のフォルダに移動させるプログラムの依頼です。Y.Aさんは、ファイルやフォルダの移動、キーボード入力など、よく使う6つの機能を自動処理するプログラムを最小限のソースコードで作り、提供することにしました。ブラウザが立ち上がって、新規タブが開いて自動入力し、HPを読み上げてメッセージを入力した後にブラウザを閉じる。それだけの複雑な作業も、たった17行のコードで処理できます。DX推進グループでは、プログラミングの普及も課題の一つになっています。Y.Aさんは、プログラム初心者でも、見ればどの部分に命令を書けばいいかわかるように心がけました。自分が書いたコードが動く喜びを感じて、プログラムに興味を持つきっかけをつくるためです。コードを提供し始めて、自動化の需要が想像以上に多いことを知ったY.Aさん。もっと多くの人が利用して、プログラムに親しんでもらうことを目指しています。